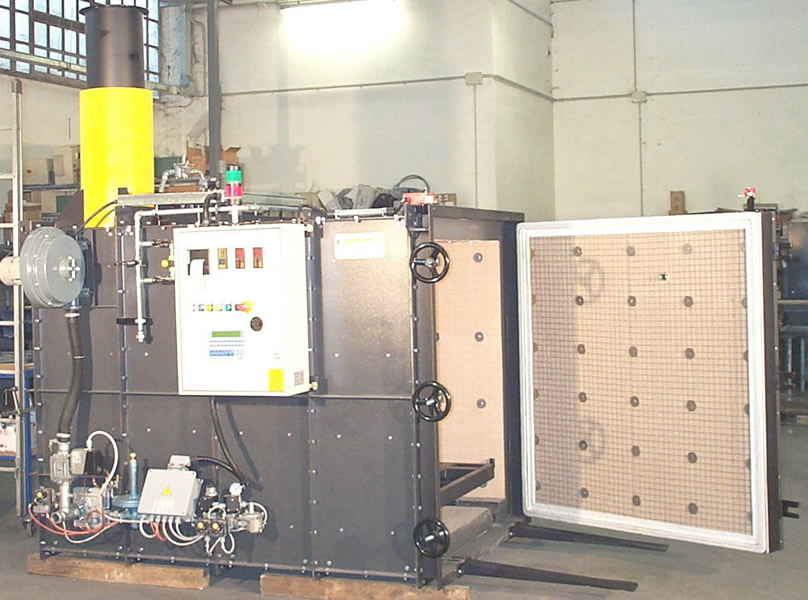

Камера сгорания для биомассы

Генератор горячего воздуха прямого типа нагрева для промышленных сушилок. Питается твердым топливом в мелких размерах (щепа, опилки, кукуруза, биомасса в целом).

Система в основном состоит из печи, в которой происходит полное сгорание биомассы, из последующей зоны, где происходит первая декантация более тяжелых частиц (проходя через серию перегородок), и из последней секции смешения, в которой выходная пара смесшывается с наружным воздухом для получения горячего воздуха нужной температуры.

Сжигание биомассы происходит при температуре 800-850 ° C, чтобы гарантировать полное окисление летучих органических веществ. Процесс контролируется PLC, который регулирует все переменные, участвующие в процессе.

Этапы работы

- Предварительный подогрев

- Начало нагрева / погрузка

- Окончательный нагрев

- Режим

На последнем этапе достигается температура, позволяющая выключить горелку (800-850 ° C), поэтому дозировка щепы зависит от температуры внутри сушилки.

Преимущество этой системы по сравнению с генераторами, работающими на природном газе, заключается в использовании биомассы в качестве топлива практически без затрат.

Мощность от 500 000 до 5 000 000 ккал / час.

Работа в депрессии (пары всасываются вентилятором технологического воздуха).

Возможность для:

- смешивание с парами и / или восстановительным воздухом

- производство горячей воды

Электрические сушильные печи «ES-E»

Для обработки материалов при температуре до 250 ° С. Они оснащены тепловыми генераторами с рециркуляцией воздуха и с бронированными электрическими резисторами. Камера обработки имеет модульную конструкцию, изготовлена из окрашенных элементов из листового металла.

Индивидуальные настройки в соответствии с потребностями процесса.

Примеры применения:

- Восстановление и обработка метала

- Сушка покраски

- Полимеризация смол

- Сушка изоляционных смол для электрических обмоток

Газовые сушильные печи «ES»

Для обработки материалов при температуре до 250 ° C они могут быть оснащены рециркуляционными теплогенераторами

- прямого нагрева с горелками типа V.D. с модулирующим режимом работы.

- непрямого нагрева с горелками с двухступенчатым или модулирующим режимом работы по мере необходимости.

Камера обработки имеет модульную конструкцию, изготовлена из окрашенных элементов из листового металла. Индивидуальные настройки в соответствии с потребностями процесса.

Примеры применения:

- Восстановление и обработка металла

- Сушка покраски

- Полимеризация резины

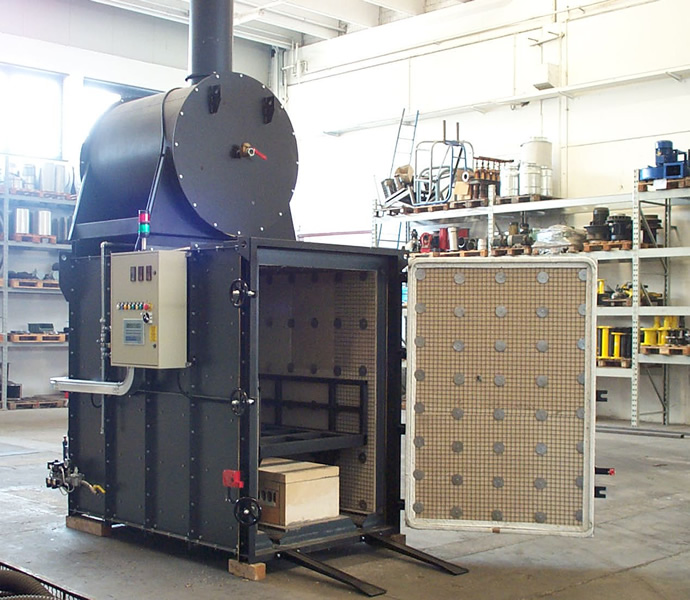

Пиролитические печи «Economy» & «Combi»

Специально разработаны для удаления смол и пропиточных красок из электродвигателей. Их также можно использовать для очистки крючков, стоек, опор, рам и т.д. используемых в окрасочных установках и, в целом, для термической очистки металлических поверхностей с контролируемым сжиганием покрытий или отложений горючих органических веществ.

Модель «ECONOMY» используется для удаления пропиточных смол обмоток электродвигателей.

Модель «COMBI», кроме удаления, также позволяет сушить смолы новых обмоток.

Процесс основан на пиролитическом разложении смол с образованием газов, которые сжигаются в камере дожигания.

Преимущества

Использование печи для обработки этой серии позволяет избежать некоторих недостатков, связанных с использованием оксиацетиленовой горелки:

- Опасность для рабочего так как он напрямую контактирует с пламенем а также вдыхает пары горения;

- Воздействие на окружающую среду, учитывая, что пары, выбрасываемые в атмосферу, сжигаются частично и богаты летучими органическими веществами;

- Погрешностей в температурах и их влияния на материалы, из которых состоит двигатель;

- Экономический поскольку сокращается время – снижаются трудозатраты.

Частично эти недостатки устраняются благодаря наличию камеры дожигания, размеры которой соответствуют действующим нормам по выбросам в атмосферу.

Для загрузки двигателей используется камера обработки с тележкой для перемещения деталей.

Пиролитические печи «Stripper»

Предназначены для пиролитического сжигания смол и красок.

Примеры применения

- Снятие краски с крючков, стоек, подставок, рам и т. д. используемых в установках порошковой покраски

- Устранение смол и пропиточных красок электродвигателей

- Термоочистка металлических поверхностей с контролируемым сжиганием покрытий или отложений горючих органических веществ.

Температура в камере обработки доводится до значения 400-450 ° C в зависимости от характеристик металлической опоры и удаляемой краски, чтобы постепенно вызвать полное сгорание.

Преимущества

- Проведение всего процесса с непрямым пламенем и при достаточно низкой температуре (макс. 450 ° C), чтобы не вызывать постоянных деформаций в обрабатываемых металлических элементах

- Постоянный контроль температуры, выполняемый PLC, который также следит за разбрызгивание воды.

- Максимальная безопасность во время обработки

- Более низкая стоимость управления по сравнению с другими технологиями

- Незначительные требования в обслуживанию

- Модульная конструкция камеры, позволяющая увеличить ее в будущем

- Отличная изоляция камеры, внешняя температура которой не превышает 40°С

Вариант с энергетическим самовысловением

Версия оснащена разработанной нами системой рекуперации тепла, которая в сочетании с модулирующей системой сгорания снижает общий расход топлива в печи на 30% по сравнению со стандартной версией при той же установленной мощности.

Принципы, на которых основана наша система:

- Предварительный нагрев воздуха для горения и избытка воздуха, необходимого для обеспечения полного окисления летучих органических веществ в камере дожигания, до температуры около 350 ° C.

- Система сгорания с модулирующей горелкой с огнеупорной головкой и отдельным вентилятором, который дозирует количество топлива, необходимая для поддержания заданных температур